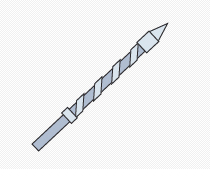

プラスチック樹脂成型用スクリュー

プラスチック樹脂成型用スクリュー

プラスチックを成形加工する代表的な方法として、「射出成型法」及び「押出成形法」がある。どちらも溶融したプラスチック原料等をスクリューによって先工程に送り出すが、プラスチック原料から発生するガスによって、スクリュー表面に「ガス焼け」が生じてしまう現象が発生した。 そこで耐焼付性(耐凝着性)に優れたダイクロン処理を施すことにより、スクリュー表面のガス焼けを防止することができた。

抱えていた問題点

・一般的に「熱に弱く・強度が低い」とされている汎用のプラスチックに比べ、エンジニアリングプラスチックと呼ばれる「耐熱性・高強度」の性能を持ち合わせたプラスチックが誕生し、機械構成要素の重要な部分として使用されている。

・プラスチック成型の代表的な方法として「射出成型法」や「押出成形法」などが用いられている。両手法とも溶融したプラスチック原料を成形機内のスクリューによって先工程に送り出す。

・溶融したプラスチックから発生するガスにより、スクリュー表面に「ガス焼け」が生じてしまう問題があった。

・また、スクリュー表面のめっき層が剥離し、プラスチックに混入する「コンタミネーション(異物混入)」が発生してしまう問題もあった。

ダイクロンで解決!

・高温に強い。ダイクロンは実績温度として、400℃でのご使用が可能ですので、プラスチック成型時における限界温度を気に必要がありません。また、400℃⇒常温⇒400℃⇒常温というヒートショック環境においても剥離等の現象が起きないため、安定してご使用いただけます。

・母材表面が緻密。ダイクロンもヘアークラックが発生しますが、非常に緻密で密着しているため、ヘアークラックからのアタックが少なくなります。そのためガスによる母材の腐食などが少なくなり、長期間ご使用して頂くことができます。

・掃除が楽。表面は非常に硬い皮膜になりますので、仮にプラスチックが付着しても掃除が楽になります。ダイクロンそのものは非粘着性ではありませんが、プラスチックが付着しても取れやすい。とのご評価を頂いております。また、有機溶剤による被膜への影響はありません。

ご使用に際しましては、10μm~100μmと様々ございます。お客様のご使用条件に合わせた膜厚でご使用ください。