ブランジャー・シリンダー

ブランジャー・シリンダー

流体を圧送するためのプランジャーおよびシリンダーは「高圧力」「流体摩耗(エロージョン摩耗)」「耐焼付性(凝着摩耗)」などの問題があった。特にプランジャーとシリンダーが同一材料で作られている場合、耐焼付性は非常に大きな課題となる。 そこでプランジャー部分に「ダイクロン処理」をすることにより、耐焼付性が飛躍的に向上した。

抱えていた問題点

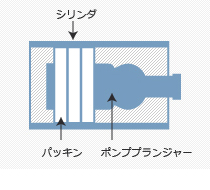

・流体を圧送(圧力をかけて流体を送り出す)するための装置を「プランジャー」および「シリンダー」と呼び、プランジャーポンプとも呼ばれる。

・プランジャーおよびシリンダーには「高圧力」「摺動による摩擦熱」などの環境下にあるため、互いの表面間が高温になり癒着してしまう現象、つまり「焼き付き(凝着摩耗)」が発生してしまう。

・また流体などが高い圧力で圧送されるため、エロージョン摩耗(流体摩耗)や、スラリー(液体中に微細な粒子が混在している液)による摩耗などが課題となることがある。

ダイクロンで解決!

・焼き付き現象はSUSとSUS、鉄と鉄、と言った同一物質をすり合わせることにより発生しやすくなります。そのような意味で、表面にメッキを施すことで、焼き付き現象を押えると言う方法はよくつかわれる手法になります。 しかし、上記のように高圧力、摩擦熱などの環境負荷に耐えられるような表面処理でないと、長寿命化に結び付けるのは難しいと言えます。 ダイクロンがプランジャーに向いている理由としては次の通りです。

- 焼き付き現象が起きにくい。

同一物質は焼き付きやすい事を述べましたが、ダイクロンは「硬質炭化クロム」という一般的にはあまりない表面処理のため、片方の部品に処理することにより同一物質として摺動することがないため、焼き付きが起きにくいと言えます。 - 密着性がよい。

非常に密着性がよい表面処理なので、過酷な環境下でご使用の際にめっきが剥離しづらく、長寿命化に寄与します。 - エロージョン摩耗に強い。

硬い皮膜が形成されるので、エロージョン摩耗が起きにくいと言えます。

ダイクロンのご使用に際しましては、嵌め合い公差がございますので一般的には厚付+研磨を行います。型肉100μm以上コーティングをし、その後研磨で寸法出しを行い、50μm残位でご使用されるのがスタンダードです。研磨につきましては、通常の砥石で研磨することができます。大きさ、形状により外注にて承ることもできます。