金属材料の延命化と長寿命化について

金属材料の延命化と長寿命化について

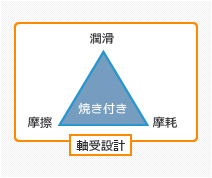

硬化処理に絞ると、摩耗を減らすという手段として 「トライボロジー」という学問があり、 焼き付きの原因となる摩耗、摩擦、潤滑を表面処理で変化させることによって、 延命化および、長寿命化が可能である。

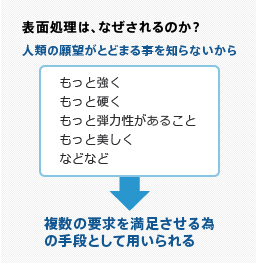

表面処理といってもその種類が多岐にわたり、 その用途や使用方法つまりアプリケーションも枚挙の暇が無い。 そういった意味で、この命題に言及するのは、非常に困難であるとも言える。 そこで、表面硬化処理における摩耗という観点に絞って、 考え方の一部をご紹介できたらと思う。

辞書によると摩耗とは 二つの物体が相接して運動し、または運動しようとする時、 両面間に生ずる摩擦力と接触面に直角に作用する力との比。 静止摩擦と動摩擦とでは大きさが異なり、 また、両物質の種類・接触面の状態によっても異なる(広辞苑より)と、 されている。

つまり、この分野に絞るのであれば、 表面が摩耗することを押さえることが可能であったなら、 延命化および、長寿命化を可能とすることが出来ると言える。

“トライボロジーとは潤滑、摩擦、摩耗、焼付き、 軸受設計を含めた「相対運動しながら互いに影響を及ぼしあう 二つの表面の間におこるすべての現象を対象とする科学と技術」と、 定義される。(日本トライボロジー学界HPより)

摩擦、摩耗、潤滑は、相対的に影響し合って居り、 結果的に焼きつき現象を引き起こす。 これらの要素を考え併せたうえで軸受や金型が設計されるということである。 つまり、摩耗が少なくても摩擦量が大きくなれば、 延命化は難しい。 潤滑を使って、滑らせることで、摩擦を減らしても、 焼き付いてしまっては延命化は難しい。といえるのである。 つまりバランスであると。その為に、 多種多様な表面処理がその問題を解決する手段として、 開発が現在までされていると言っても過言ではない。

表面硬化処理に使用される処理法と、その主な使用目的

ショットピーニング(中、低速ショット、高速ショット、微粒子ショット)

耐疲労性、スケールの除去 加工応力の除去などによって、耐久性の向上を付与するモノや、簡易的に冷間鍛造を行うこととなる事を利用して、表面硬化する物もある。 現在は、同時に異種金属を埋め込み飛躍的に機能を向上させた物もある。

ライニング(樹脂ライニング、ガラスライニング)→耐食性、耐摩耗性

目的に合わせた材料を裏張りすることの総称であり、樹脂やガラスが広く用いられている。エンジニアリングプラスチックやシリコン系の材料の普及と高度化によって、機能性が高い材料も求められている。

湿式めっき(電気めっき、化学めっき(無電解めっき)→耐食性、耐摩耗性、装飾

液中でめっき行う表面処理の総称で、(電気めっき、化学めっき(無電解めっき)に分類される。詳細は別称に譲る

陽極酸化(鉄鋼への陽極酸化、非鉄金属への陽極酸化)→耐食性、耐摩耗性、着色

金属を陽極にして、電解質水溶液の電気分解によって、 陽極金属の表面に酸化皮膜を形成する処理を陽極酸化と呼ぶ。 (”はじめての表面処理技術”仁平宣弘・三尾淳著:技術評論社編より)

最もメジャーなモノは、アルマイトと呼ばれる表面処理で、防食、耐摩耗、 着色に用いられる。なかには、析出時にフッ素系樹脂も 混合する技術も存在する。

乾式めっき(物理的蒸着法(PVD)、化学的蒸着法(CVD)→耐摩耗性、摺動特性、光学特性

現在最も期待されている表面処理方法の一つで、 真空炉の中で加工を行う。比較的許認可も取りやすく、 非常に硬質な皮膜を形成することが可能な金属を施工できることから、 その応用分野は多い。また、表面近傍のみしか温度が上がることがないので、 母材量を痛めることが少ない。

イオン注入(高エネルギー注入、中エネルギー注入)→電気特性、耐摩耗性、耐熱性

上記の乾式めっきより、比較的大きなエネルギーを発生させることが 可能であることから注目されている表面処理方法。 真空だけではなく、減圧環境でも高度な皮膜を析出できる物もあり、 今後注目されていく可能性は高い。

表面熱処理、(表面焼入、浸炭焼入、窒化処理、拡散浸透)→耐摩耗性、耐疲労性、耐熱性

最も古い表面処理法で、現在の硬化処理で最も一般的に行われている 処理と言える。その為、使用されている裾野や、技術の適応範囲も広く、 各々が特徴を持って、その処理を行っている。 母材の性能を引き出すモノから、積極的にイオンを入れていくモノまで 多種多様な種類がある。 表面処理を考えるなら、先ず最初に検討を行うべき表面処理分野である。

溶融処理(クラッディング、アロイング、グレージング)耐摩耗性、耐熱性、耐食性

溶融した液体の中に、母材料を入れ、表面から金属に浸透させていく処理の総称。密着性に優れ、確実な機能を発揮させるなど、非常に信頼性が高い。以前は表面処理の中心に来る技術と目されていた。代替技術の発展や、より簡便な処理法の開発などで、現在までメジャーとは言いがたいが、現在でもその可能性は広がっている。

溶射(ガス式溶射、電気式溶射)

溶融した金属やセラミック、樹脂などを打ち付けることによって析出していく表面処理の総称。比較的膜厚を確保することが容易であり、その可能性は無限である。前記の理由で母材料が脅かされる可能性があるとされていたが、近年の技術革新と低温下に伴い、その幅を広げている技術の一つである。